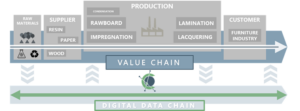

Der Use Case 4 im Rahmen des champI4.0ns Projekts beschäftigt sich mit der Holzwerkstoffindustrie. Obwohl die einzelnen Prozessschritte, wie z.B. die Herstellung einer Rohplatte, der Schleifprozess, die Imprägnierung von Beschichtungspapieren oder auch die Beschichtung der Platten hoch automatisiert sind, findet zwischen den einzelnen Prozessschritten meist nur ein geringer Datenaustausch statt. Die großen Datenmengen innerhalb der einzelnen Prozessschritte werden dabei in Insellösungen erfasst und ausgewertet und überfordern oft die prozessführenden Bediener der Anlagenteile. Zudem fehlen teilweise Informationen über die eingesetzten Rohstoffe, wie z.B. über das Holz (Partikelgrößen) oder von Harz-/Leimeigenschaften.

Das Zielbild dieses Use Cases ist ein intelligenter Datenaustausch und eine umfassende Nutzung der Daten über die gesamte Wertschöpfungskette hinweg. Die Anlagensteuerung soll im Autopilotmodus laufen können bei dem die Qualität der hergestellten Produkte stets gesichert bleibt. Der Operator soll insoweit unterstützt werden, so dass er die Produktion nur noch zu überwachen braucht und über geeignete Hinweise Probleme im Vorhinein erkennen und proaktiv beheben kann.

Automatische Erkennung von Anomalien und automatische Modellgenerierung als Bausteine für autonomen Betrieb einer Anlage

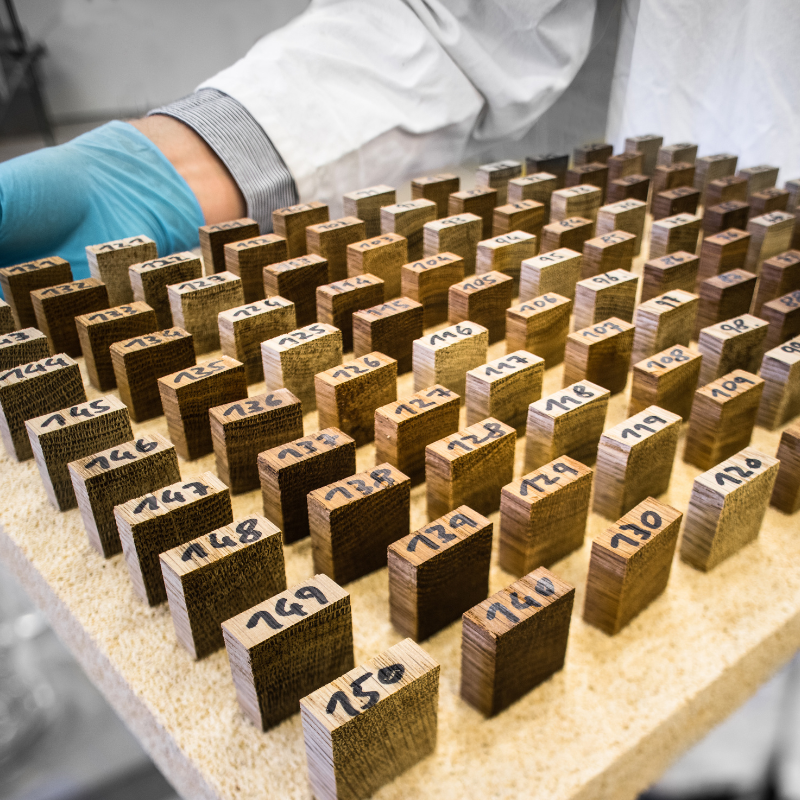

Soll eine Anlage datengetrieben und modellbasiert autonom betrieben werden, sind die Erkennung von fehlerhaften Daten (Anomalien) oder die Generierung von Prozessmodellen für die Online-Vorhersage der resultierenden Qualität, die sonst nur in zerstörender Werkstoffprüfung messbar ist, wichtige Voraussetzungen. Der Ansatz des Projekts sieht ein iteratives Vorgehen vor, bei dem für die automatische Erkennung von Anomalien und für die Modellgenerierung verschiedenste statistische Verfahren sowie Verfahren des maschinellen Lernens angewendet werden. Für die Modellgenerierung werden darüber hinaus zusätzlich naturinspirierte Optimierungsverfahren und Expertenwissen verwendet.

Die Herausforderungen bestehen in der Definition geeigneter Metaheuristiken, in der Auswahl von Machine Learning-Verfahren zur Merkmalsauswahl und zur Identifikation von Anomalien sowie der geeigneten Integration von Expertenwissen.

In den Zwischenergebnissen wurden relevante Datenerfassungspunkte ermittelt und das Materialflusstracking auf- und ausgebaut. Daten wurden von verschiedenen Sensoren erfasst, und es wurden Workshops zur Modellbildung durchgeführt. Die automatische Modellbildung zur Vorhersage von Qualitätsparametern sowie die Anomalie-Erkennung auf Sensordaten sind aktuell in Bearbeitung.

Das Projekt zeigt vielversprechende Ansätze, wie die intelligente und souveräne Nutzung von Daten in der Holzwerkstoffindustrie dazu beitragen kann, den Datenaustausch und die Qualitätssicherung zu verbessern, die Produktion zu optimieren und die Effizienz durch proaktives Handeln zu steigern.

Die beteiligten Partner:innen des Use Case-4 sind wie gefolgt: